زنجیره تامین فولاد از معدن تا محصول نهایی

زنجیره تأمین فولاد، فرآیندی پیچیده و چند مرحلهای است که نقش بسزایی در تعیین قیمت نهایی محصولات فولادی ایفا میکند. هر یک از این مراحل، از استخراج سنگ آهن تا بستهبندی محصول نهایی، هزینههای خاص خود را دارند که در نهایت بر قیمت پرداختی توسط مصرفکننده تأثیر میگذارند.

معدن و استخراج: نخستین گام در این زنجیره، استخراج سنگ آهن از معادن مختلف با عیارهای گوناگون است. استخراج میتواند به دو صورت سطحی یا زیرزمینی انجام شود و روشهای مورد استفاده نیز شامل انفجاری یا مکانیکی هستند. کیفیت سنگ آهن استخراج شده، به طور مستقیم بر هزینههای مراحل بعدی، بهویژه فرآوری، اثر میگذارد.

فرآوری سنگ آهن: پس از استخراج، سنگ آهن وارد مرحله فرآوری میشود. در این مرحله، با استفاده از روشهایی نظیر خردایش، دانهبندی و پرعیارسازی، ناخالصیها جدا شده و سنگ آهن به کنسانتره و گندله تبدیل میشود.

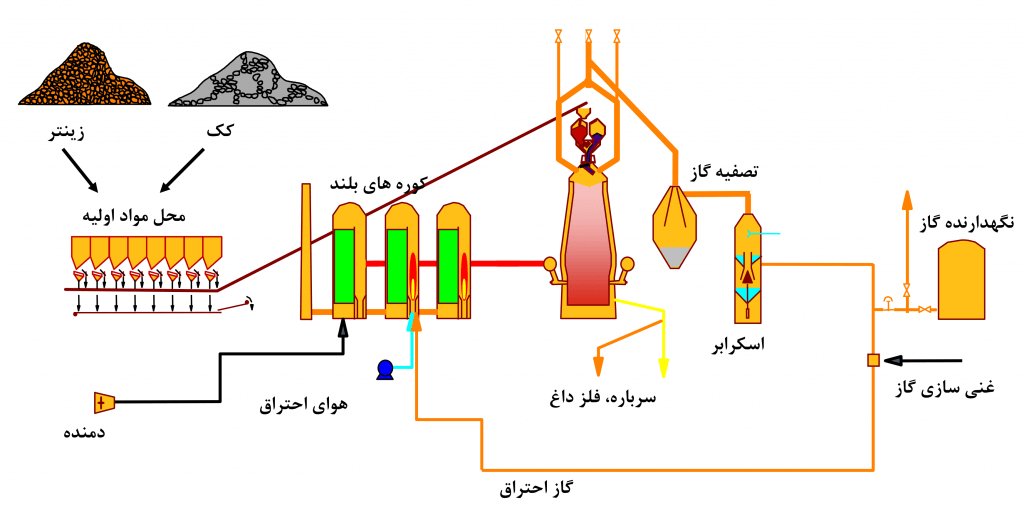

تولید آهن اسفنجی: گندلهها سپس به آهن اسفنجی تبدیل میشوند. این تبدیل میتواند از طریق روش کوره بلند یا احیای مستقیم صورت گیرد. هر یک از این روشها مزایا و معایب خاص خود را دارند و انتخاب روش مناسب، بر هزینه و کیفیت آهن اسفنجی تولیدی تأثیرگذار است. کیفیت آهن اسفنجی نیز به نوبه خود، بر کیفیت شمش فولادی که در مرحله بعد تولید میشود، اثر میگذارد.

تولید شمش فولادی: آهن اسفنجی، ماده اولیه اصلی برای تولید شمش، بیلت یا اسلب است. در این مرحله، آهن اسفنجی ذوب و پالایش شده و سپس با استفاده از ریختهگری مداوم، به شکل بیلت، بلوم یا اسلب در میآید. هر یک از این محصولات، برای تولید مقاطع فولادی خاصی مورد استفاده قرار میگیرند.

نورد گرم و سرد: شمشهای فولادی تولیدشده، در کارخانههای فولاد تحت فرآیند نورد قرار میگیرند. نورد میتواند به دو صورت گرم یا سرد انجام شود. نورد گرم، معمولاً برای تولید مقاطع فولادی نظیر میلگرد، تیرآهن و ورق مورد استفاده قرار میگیرد، در حالی که نورد سرد، برای تولید ورقهای نازک و پروفیلهای خاص به کار میرود. تفاوتهای اساسی بین نورد گرم و سرد در دما، تجهیزات و خواص محصولات نهایی است.

پوششدهی و گالوانیزاسیون: به منظور افزایش مقاومت مقاطع فولادی در برابر خوردگی و زنگزدگی، ممکن است از فرآیندهای پوششدهی و گالوانیزاسیون استفاده شود. گالوانیزاسیون میتواند به دو روش گرم یا سرد انجام شود و انتخاب روش مناسب، بستگی به نوع مقطع فولادی و شرایط محیطی مورد استفاده دارد.

بستهبندی و توزیع: در آخرین مرحله از زنجیره تأمین، مقاطع فولادی بستهبندی و برای توزیع به بازار آماده میشوند. روشهای مختلفی برای بستهبندی وجود دارد، از جمله استفاده از بستههای فلزی و تسمهکشی. شبکههای توزیع محصولات فولادی، نقش مهمی در رساندن این محصولات به دست مصرفکنندگان نهایی ایفا میکنند.

تأثیر ضایعات و بازیافت: در هر مرحله از زنجیره تأمین فولاد، ضایعاتی تولید میشود که میتواند بر قیمت نهایی محصول تأثیرگذار باشد. بازیافت ضایعات فولادی، نه تنها به کاهش هزینهها کمک میکند، بلکه نقش مهمی در حفظ محیط زیست نیز ایفا میکند.

به طور خلاصه، زنجیره تأمین فولاد، فرآیندی پیچیده و چند مرحلهای است که هر یک از مراحل آن، بر قیمت نهایی محصول تأثیرگذار هستند. مدیریت صحیح این زنجیره، میتواند به کاهش هزینهها، افزایش کیفیت محصولات و حفظ محیط زیست کمک کند.